Hliník robí autá ľahšie, niektorým klampiarom spôsobuje vrásky

Uplynulo 127 rokov, odkedy človek začal v priemysle využívať hliník. Pozreli sme sa, kde všade sa nachádza v autách.

Hliník (Al) je tretím nejrozšířenejším prvkom v zemskej kôre, avšak ľudstvo ho pozná iba niečo málo cez sto rokov. Jeho priemyselná výroba bola patentovaná až v roku 1886 a spustená o ďalšie štyri roky nekôr.

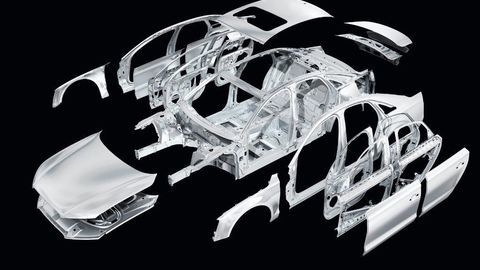

Hliník je ľahký, odolný voči korózii a v podobe s rôznych zliatin s kremíkom, horčíkom a meďou vykazuje vynikajúcu pevnosť. V automobiloch dnes nájdete hliník na rôznych častiach. Ako prvé zrejme každému napadnú disky kolies z hliníkovej zliatiny. Hliníkové sú však aj časti karosérie, rôzne podvozkové diely a samozrejme bloky väčšiny moderných motorov.

Hliník je totiž ľahký - podstatne ľahší než oceľ - pri zachovaní podobnej pevnosti. Mladoboleslavská automobilka Škoda tvrdí, že vďaka hliníkovým zliatinám dokáže na jednom aute ušetriť až 150 kilogramov. Ľahšie vozidlo je samozrejme rýchlejšie, úspornejšie a šetrnejšie napríklad k pneumatikám.

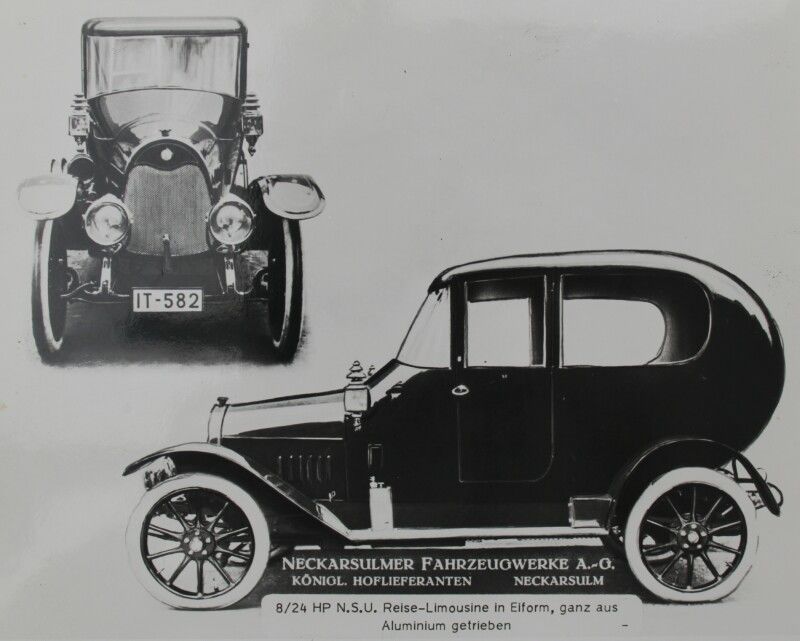

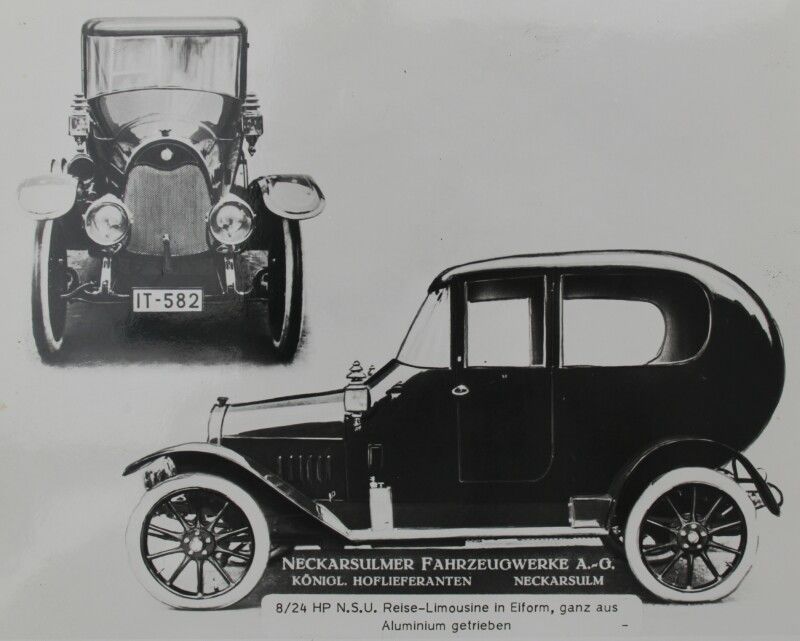

Výhod môžeme narátať veľa, preto hliník láka automobilových výrobcov už dlhé desaťročia. Prvú kompletne hliníkovú karosériu nemalo Audi A8 z deväťdesiatych rokov minulého storočia, ale jeho predchodca - NSU 8/24, predstavený v roku 1913. Pravda, A-osmička sa stala prvým sériovo vyrábaným autom s hliníkovou karosériou.

Hoci zástupcovia ingolstadtskej značky hovoria, že filozofia ľahkej konštrukcie sa neobmedzuje iba na jeden materiál, predsa hrá hliník zásadnú úlohu.

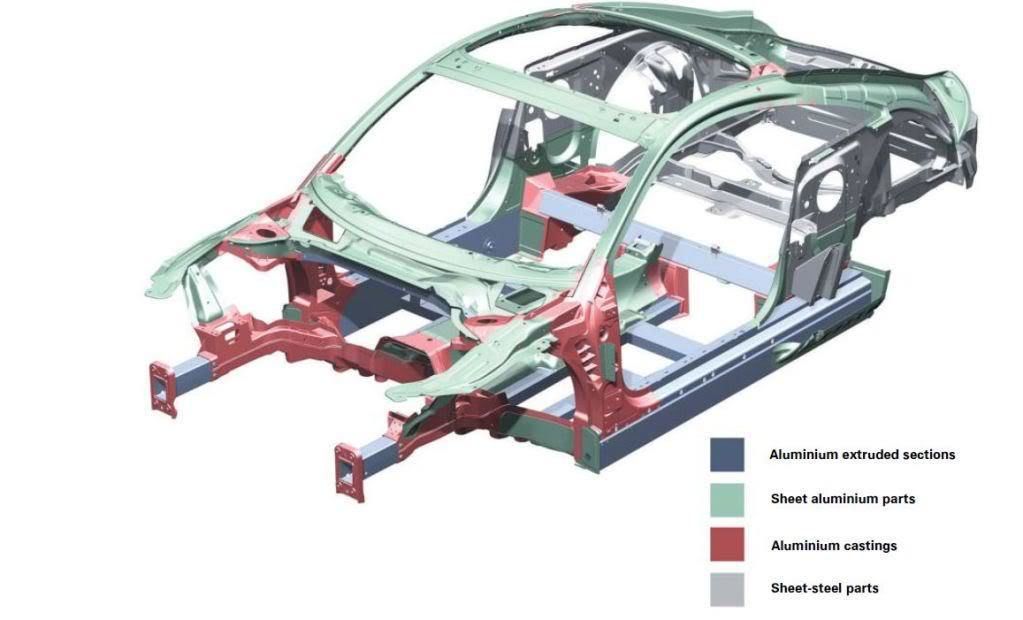

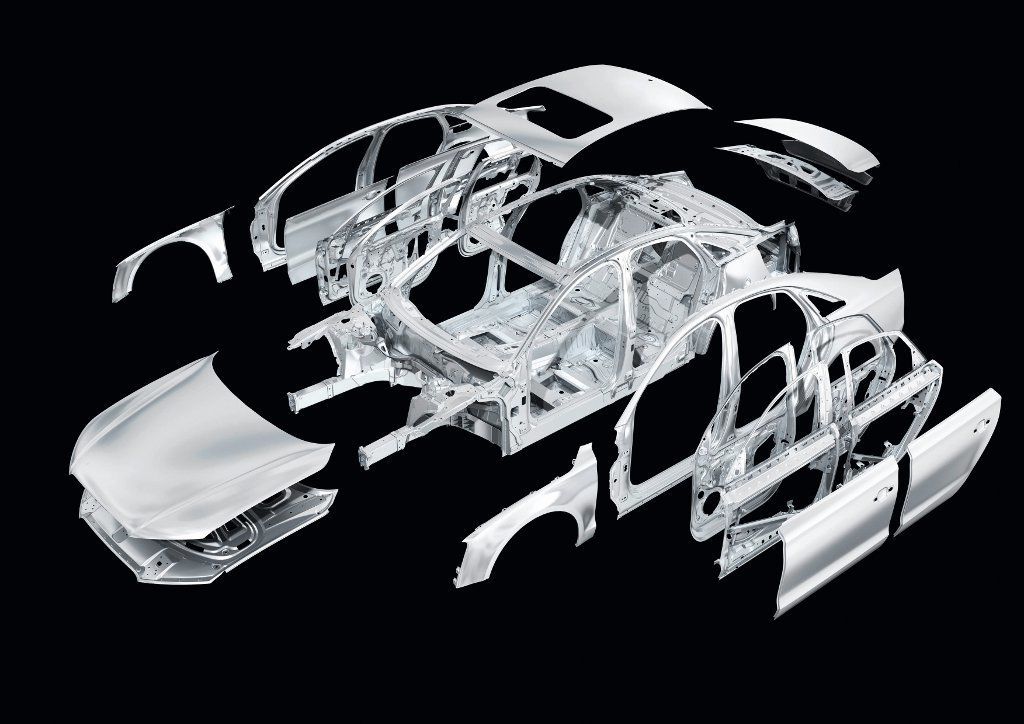

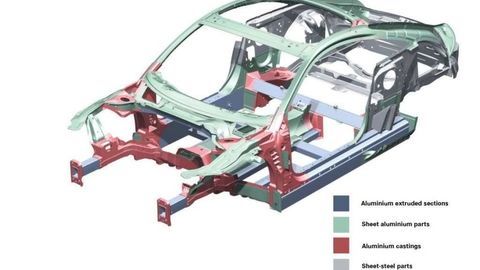

Videli sme to aj na prezentácii aktuálneho Audi TT. Z hľadiska celkovej torznej tuhosti karosérie je kľúčový stredový tunel a na neho nadväzujúci priečnik, pod ktorým býva umiestnená palivová nádrž. Audi pre tieto prvky používa kalenú oceľ.

Zatiaľ čo podlaha je oceľová, zvyšok karosérie pozostáva prevažne z hliníka. Hliníkové profily, z ktorých sú zadné stĺpiky, vnútorné plášte dverí i zadných blatníkov, vznikajú technológiou nazvanou hydroforming. Materiál získava požadovaný tvar lisovaním prostredníctvom tlaku oleja, ktorý dosahuje až 2000 bar.

Z hľadiska tuhosti menej namáhané komponenty tvoria vákuové odliatky hliníka. Potom sú tu prvky, od ktorých sa vyžaduje istá pružnosť. Sú súčasťou deformačných zón a pozostávajú z ťahaného (extudovaného) hliníka. Rovnako hliníkový je celý vonkajší plášť karosérie. Absolútne najtenšie hliníkové plechy nájdete na streche. Ich hrúbka nepresahuje tri milimetre.

Má vôbec hliník negatíva? Nuž popri ťažšie opraviteľnej hliníkovej karosérii po nehode je hlavnou nevýhodou vyššia cena. V porovnaní s oceľou až päťnásobne.

Ak odhliadneme od Audi a ďalších prémiových značiek, automobilky vyrábajúce dostupnejšie autá dnes hliník používajú predovšetkým v benzínových motoroch a prevodovkách, prípadne z neho odlievajú niektoré podvozkové časti.

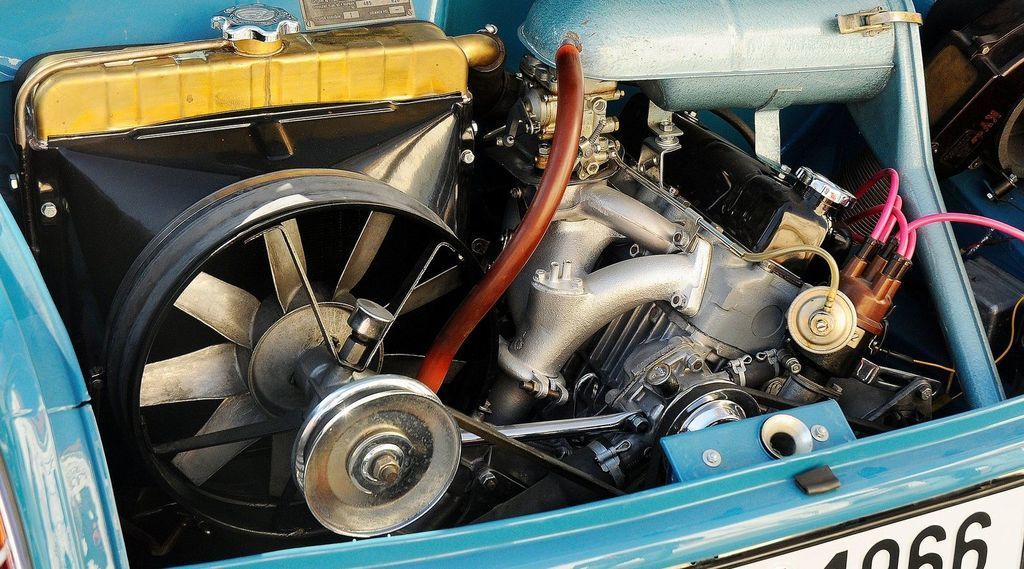

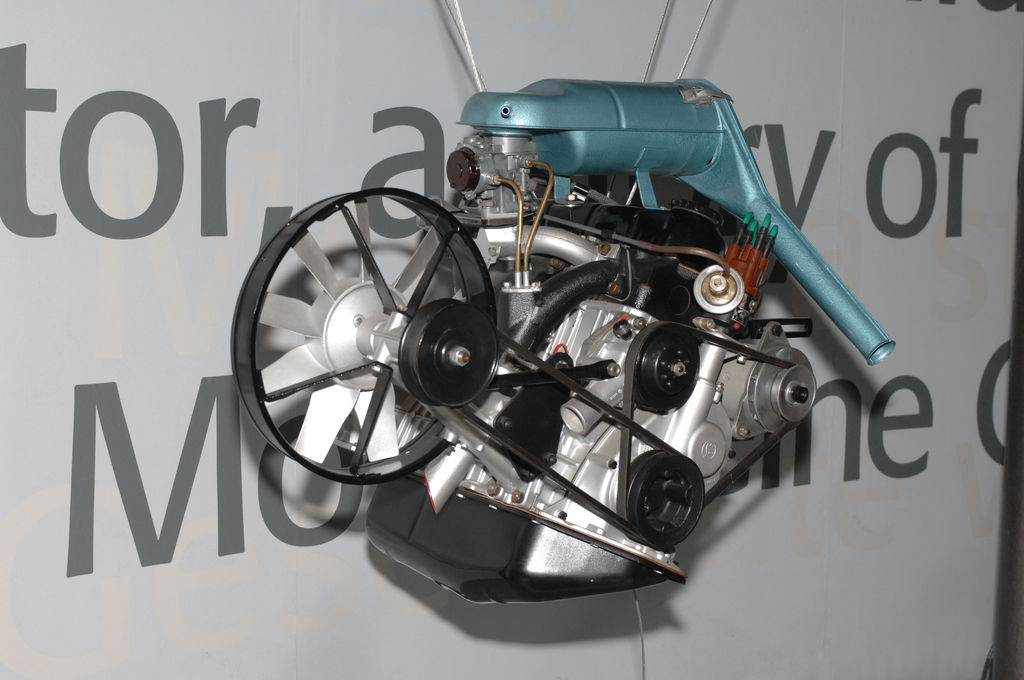

Technologický postup tlakového odlievania hiníka do oceľovej formy si v roku 1922 nechal patentovať český inžinier Josef Polák. O dobrých 40 rokov neskôr sa Škoda 1000 MB stala prvým automobilom na Európe, ktorý mal blok motora vyrobený touto metódou.

Formu na blok vyvinula talianska firma Fonderpress z Bolone. Blok mal po opracovaní hmotnosť iba 9,6 kilogramov a nebolo treba doň vŕtať žiadne otvory, iba vyrezať závity. Do bloku sa vkladali oceľové vložky, ktoré obmývala chladiaca kvapalina a dali sa vymeniť. Akurát škoda, že konštruktérom sa vtedy nepodarilo vyvinúť aj hliníkovú hlavu valcov. Tá bola naďalej liatinová, z hliníka ju odliali až neskôr.

Tlakové a kokilové odlievanie sú dodnes najrozšírenejším spôsobom, ako vyrobiť hliníkový blok motora, hlavu valcov, veko ventilov, olejovú vaňu, kryt náhonu rozvodov, obalu spojky či prevodovky.

Hliníkové zliatiny sú veľmi prispôsobiteľné. Konštruktéri preto dokážu veľmi presne prispôsobiť materiál pre konkrétne použitie, vrátane vysoko namáhaných prvkov, akými si piesty. Ďalšou výhodou hliníkových zliatin je ich jednoduché obrábanie.

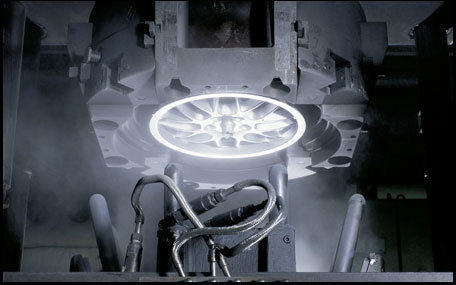

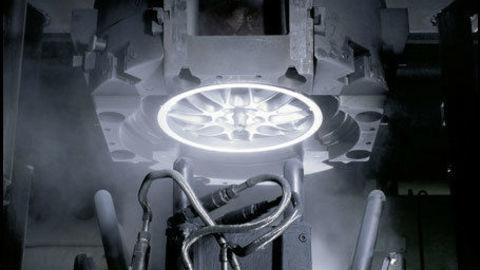

Obrábanie a opracovanie hliníkovej zliatiny dobre poznajú výrobcovia diskov kolies. Kdesi úplne na začiatku sú hliníkové kvádre, tavené vo veľkých kadiach s rôznymi prímesami. "Recept" má každá značka vlastný, ale technológia výroby diskov je prakticky zhodná.

Najčastejšie používané je takzvané nízkotlakové odlievanie. Horúca zmes hliníka s prímesami sa nalieva do predhriatych kokíl a následne stláčaná tlakom asi 2 bar. Po vychladnutí sa forma otvorí a disk putuje pod röntgen, ktorý odhalí, či štruktúru výrobku nenarušujú vzduchové bubliny. Ak nie, disk pokračuje na ďalšie pracoviská, až po finálne vyleštenie.

Niekoľko faktov o hliníku:

- v rôznych nerastoch tvorí osem percent zemskej kôry, po kyslíku a kremíku je tretím najrozšírenejším prvkom.

- je stopercentne recyklovateľný, pri recyklácii nestráca žiadnu zo svojich vlastností.

- asi 75 percent všetkého hliníka, ktorý bol kedy vyrobený, sa stále používa.

- schopnosť hliníka absorbovať energiu je vyššia ako pri oceli.

- aktuálne v automobiloch predávaných na trhoch EÚ nájdeme v priemere 140 kilogramov hliníka.

Komentáre